在获得DNV原则性批准之后,韩国三星重工将开始进行全球首艘固体氧化物燃料电池(SOFC)动力LNG船的商业化。近日,DNV为三星重工设计的SOFC动力LNG船颁发了原则性批准(AiP),允许三星重工开始承接此类船舶订单。据三星重工称,这将是世界上第一艘由SOFC驱动的大型LNG船,采用SOFC代替传统的船用推进发动机和内燃机,而不再需要燃油发动机或者其他使用石油的设备,因此不会产生硫氧化物、氮氧化物等有害物质,可以大幅减少温室气体的排放。三星重工指出,这一创新在超越IMO规定的2050年削减50%碳排放目标方面,发挥了关键作用。在取得DNV批准之后,三星重工计划在其巨济造船厂的测试设施进行演示测试,然后再展开营销活动吸引全球船东。为了设计和开发此类船舶,三星重工与美国燃料电池“独角兽企业“Bloom Energy公司展开合作,Bloom Energy是世界上首次成功实现SOFC商用化的企业。早在2019年9月,三星重工和Bloom Energy研发的SOFC动力原油运输船就获得了DNV原则性批准。去年6月,两家公司又签订了船用燃料电池联合开发协议(JDA),目标是在2022年底前开发出适用于三星重工建造的LNG船、穿梭油船等主力船型的燃料电池核心技术,从而进一步巩固三星重工在未来环保船舶领域的技术领先地位。燃料电池具有很高的发电效率,而且降低硫化物(SOx)、氮氧化物(NOx)和温室气体(CO2)等环境污染物排放的效果也很明显,因此被评价为可以代替现有船用内燃机发动机和发电机的最佳未来环保能源。三星重工技术开发本部长郑浩铉表示:“燃料电池动力船舶采用燃料电池代替内燃机动力,是一种不仅可以减少大气污染物质的排放,还可以大幅减少噪音、震动,节省维护、维修费用的新概念船舶。今后,公司将主导船用燃料电池动力系统的国际标准化进程。”

5.8亿美元!三星重工再获3艘双燃料18万方LNG船订单

三星重工7月5日发布公告称,该公司与大洋洲地区船东签署了3艘18万立方米级双燃料LNG船的建造合同,合同总金额达6545亿韩元(约合5.79亿美元)。这3艘新船将在2024年2月之前陆续交付。此次承接的LNG船将搭载MAN Energy Solutions公司(MES) 推出的新一代低速双燃料发动机——MAN B&W ME-GA型发动机,可以使用LNG和燃料油,能够显著减少30%~50%的甲烷滑移、大幅提高燃油效率。此外,该型LNG运输船还将采用可减少船舶的摩擦阻力并提高燃料效率的三星重工“SAVER Air Ⅱ”空气润滑系统,以及三星重工智能船舶解决方案“SVESSEL”系统等最新环保智能技术。三星重工相关人士表示:“通过采用应对不断强化的温室气体排放新规的最新环保发动机技术,公司在LNG运输船市场的地位将更加稳固。”包括此次合同在内,三星重工今年以来已承接了包括38艘集装箱船、7艘原油船、6艘LNG船等共计51艘、65亿美元的新船订单,完成了今年最新接单目标91亿美元的71%。(王楚)

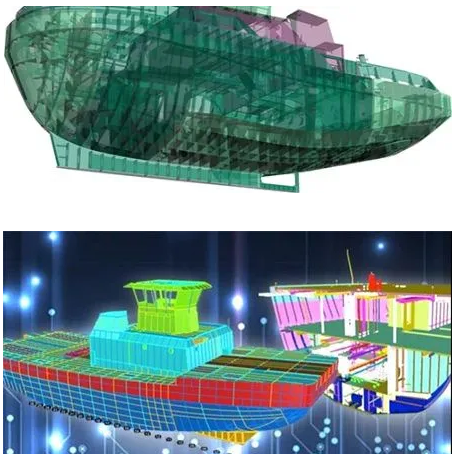

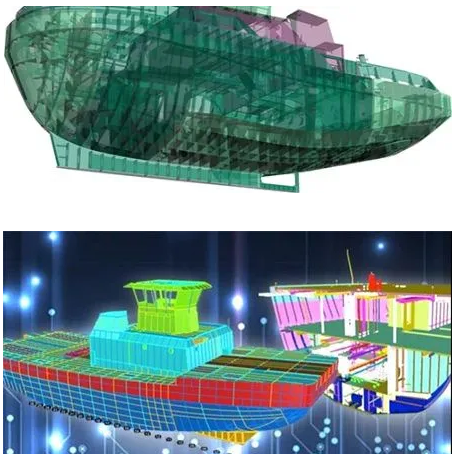

欲颠覆造船业?!美国首次采用全3D流程设计建造商船

加拿大船舶设计公司Robert Allan(RAL)、美国船级社(ABS)、美国船企Signet Maritime公司和美国海岸警卫队(USCG)四方合作共同开发了一种使用全3D设计流程的商船。该船有望成为美国历史上第一艘使用3D建模建造的商船。据悉,在这艘船的所有结构设计和建造中仅使用3D模型开发该项目,实现了从设计到建造的“完全端到端”无纸化工艺。交付后这艘船将获得美国海岸警卫队(USCG)颁发的检验证书,由Signet Maritime公司建造和运营,入级美国船级社。据介绍,该船将指定采用由Robert Allan和Rotortug(KST)BV公司联合开发的先进Rotortug(ART)技术,以提高船舶处理作业、码头支持和护航拖曳的性能。Signet公司方面指出,“3D设计审查能确保设计师、工程师、生产经理、装配工、焊接工和测量员都使用同一个完整的模型进行工作,每个人都可以访问微观(组件)和宏观(完整组装),这样就能更好的了解与模块、分段和船舶相关的支架、框架或舱壁。”Robert Allan有限公司首席执行官Mike Fitzpatrick介绍说,“通过这种方式,不仅使交换复杂的结构设计信息变得更加容易,而且从基本设计阶段到生产设计阶段的时间也缩短了,使船厂可以更早开始切割钢材,开始动工造船。”“无纸化工艺可减少船舶在设计、认证和施工过程中的时间和成本,简化利益相关者之间的互动环节,同时不损害建造船舶的安全。”Signet Marine公司工程和动力副总裁Timothy McCalum表示:“对这种建造模式的理解和使用是船舶工业史上的一个重要里程碑。”“3D直接设计不仅简化了造船厂向生产设计模型的过渡,而且为造船师提供了船舶重量和中心、钢量的早期估计及检查结构干扰的方法。这样不仅更容易交流复杂的结构设计信息,而且从基本设计阶段到生产设计阶段的时间缩短了,可让造船厂提前开始切割钢材。”这一成就为行业未来的船舶项目提供了可行导向,或将实现了业界长期以来“放弃二维图纸计划、转向三维船舶生产”的愿望,并为此提供了数字化的基础,其优势在于第一条船的设计信息可以被之后所设计的船舶重复利用,从而免去重复的工作。美国船级社(ABS)主席、总裁兼首席执行官Christopher J. Wiernicki表示,“这一成就具有里程碑意义,为未来美国和全球的项目树立了标杆。我们与这些具有前瞻性的合作伙伴一起,实现了船舶行业长期以来的一个梦想,即结束2D纸质计划,走向下一代船舶生产。这种项目的优势很多,一旦船舶行业开发了在船厂处理3D模型的基础设施,那么纯3D流程将成为默认的方法。”早在2020年4月,美国船级社完成了一个使用3D数字模型进行船级调查的试点项目,成为“行业首创”,可支持任何希望提交3D模型进行船级审批的船厂或设计公司。今年2月,美国船级社与胜科海事、3D Metalforge公司和ConocoPhillips Polar Tankers公司一起,为油轮“Polar Endeavour”号制造、测试和安装了功能性的3D打印部件。